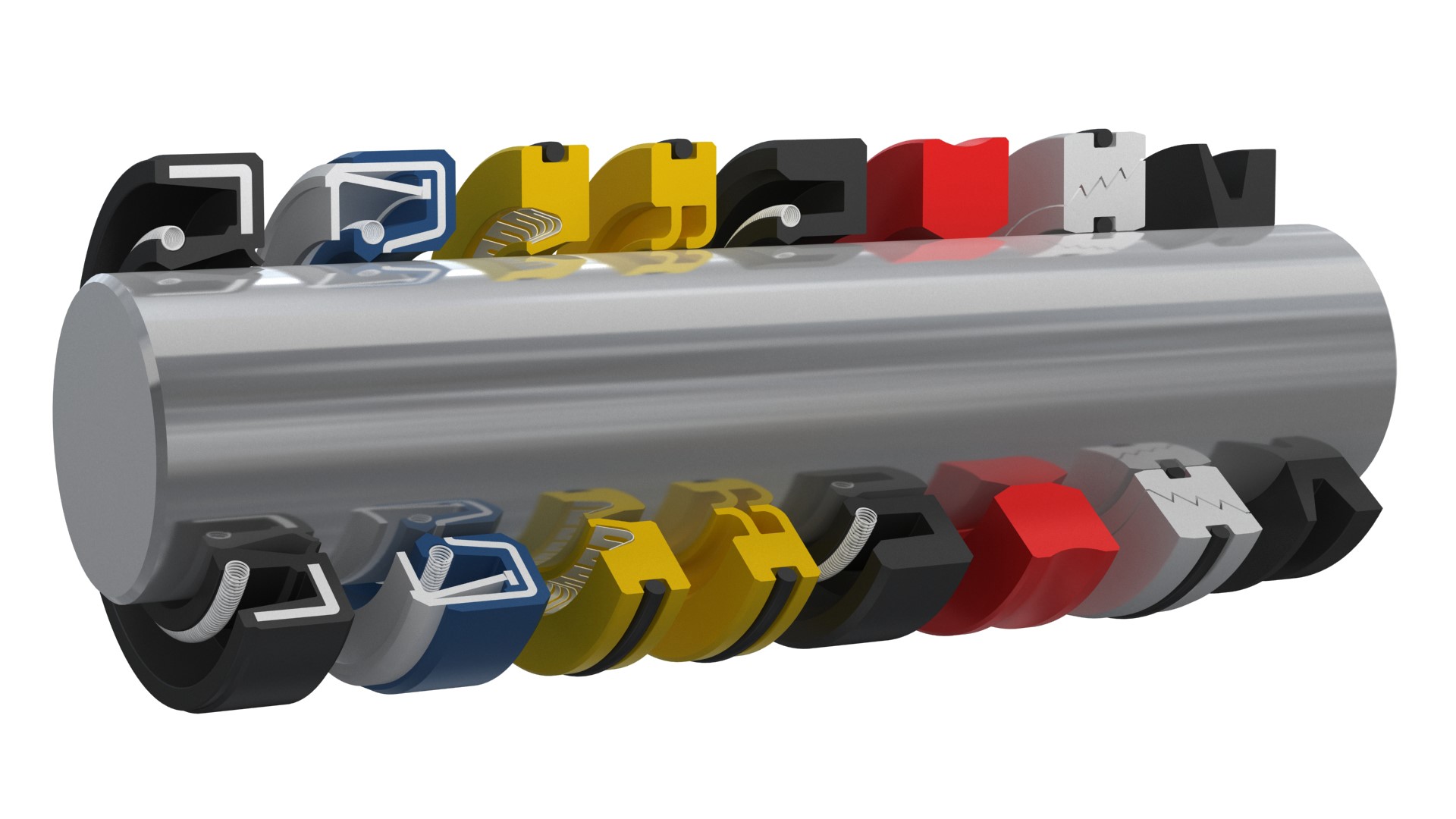

轧机油封(Rolling Mill Oil Seals)是钢铁生产和金属加工行业中不可或缺的关键组件,主要用于防止润滑油泄漏、阻挡污染物进入轴承系统,并在高负载、高速旋转环境下维持设备的稳定运行。在轧机如热轧机或冷轧机中,油封需承受极端条件,包括高温、高压、水污染和机械磨损。参考提供的图片,这些油封通常呈现为环形金属结构,带有齿状或唇状密封边缘,旨在形成紧密的动态密封。它们的设计不仅影响设备的效率,还直接关系到生产线的可靠性和维护成本。本文将以轧机油封为核心,探讨其设计原理、材料选择、工作机制、应用场景以及最新发展。

轧机油封的设计核心在于实现旋转轴与固定外壳之间的有效密封,同时允许轴的高速旋转。典型结构包括外壳(通常为金属或复合材料)、密封唇(唇状弹性体部分)和辅助元件如弹簧或支撑环。密封唇与轴表面接触,形成一层薄油膜,以减少摩擦并防止泄漏。根据旋转密封设计指南,油封的外径通常形成垫圈式密封,以防止锈蚀或腐蚀。

在轧机应用中,油封常采用V型或唇型设计,例如DF颈部密封(DF Neck Seal),如某些制造商的热冷轧机滚筒密封所示。这种设计包括水密封、内环和颈部密封组件,能有效隔离冷却水和润滑油。图片中的油封显示出多层环状排列,齿状边缘可能用于增强抓握力和排除污染物。德龙密封开发的轧机专用油封,通过优化唇部几何形状,显著降低了温度升高和水渗入量,提高了密封性能。

常见设计类型包括:

设计时需考虑轴表面光洁度(推荐Ra 0.2-0.8 μm)和硬度(至少45 HRC),以最小化磨损。

油封材料的选取取决于工作温度、介质兼容性和耐磨性。以下是常见材料及其特性:

| 材料 | 温度范围 | 关键特性 | 适用介质 | 局限性 |

|---|---|---|---|---|

| 丁腈橡胶 (NBR) | -65°F 至 250°F (-54°C 至 121°C) | 耐油、耐水、成本低;标准硬度70 Shore A。 | 矿物油、液压液、水。 | 不耐高温或臭氧。 |

| 氟橡胶 (FKM/Viton) | -30°F 至 300°F (-34°C 至 149°C) | 优异耐化学品、耐高温;高抗拉强度。 | 燃料、酸性环境、合成油。 | 成本较高,不耐低温。 |

| 硅橡胶 (VMQ) | -90°F 至 340°F (-68°C 至 171°C) | 宽温范围、耐老化。 | 硅油、食品级应用。 | 耐油性一般,不耐磨损。 |

| 聚四氟乙烯 (PTFE) | -90°C 至 260°C | 极低摩擦、耐高压;适用于制药和食品。 | 极端化学环境、高速旋转。 | 需要硬轴表面,安装复杂。 |

根据德龙的油封选择指南,NBR是大多数轧机应用的首选,而FKM适用于酸性或高温环境。 在钢铁生产中,O型圈常与油封结合使用,材料如NBR用于泵阀系统,以维持压力并防止泄漏。 Viton提供最宽的化学兼容性,适合炼油和轧机环境。

油封的工作基于动态密封原理:密封唇在轴旋转时形成薄油层(约0.0001-0.001 mm),通过表面张力和粘度防止泄漏。同时,唇部设计(如螺旋纹或辅助唇)可泵回逸出的油,并排除外部污染物。在轧机中,油封需应对轴偏心、振动和热膨胀。NOK的指南指出,油封通过唇部与轴的薄油层实现零泄漏。

在高负载轧机中,水污染是常见挑战。先进的油封通过多层唇和排水通道,减少水进入轴承的风险,从而延长设备寿命。

轧机油封广泛应用于钢铁、造纸和重型机械行业。例如:

维护包括定期检查唇部磨损、轴表面和安装对齐。德龙的设计指南建议,旋转应用中避免拉伸安装,以防唇部应力。 常见故障如泄漏往往源于材料不兼容或安装不当。

创新方面,德龙的最新产品聚焦于低摩擦和高耐久性,减少能源消耗。未来趋势包括纳米涂层和可持续材料,以应对环保要求。

轧机油封作为精密工程的典范,在确保工业设备高效运行中发挥关键作用。通过优化设计和材料选择,如NBR或FKM,这些密封件能应对严苛环境。参考图片中的典型结构,理解其齿状设计有助于实际应用。未来,随着材料科学的进步,油封将进一步提升钢铁生产的可持续性和效率。

【德龙密封温馨提示】密封问题找德龙!密封件厂家,接受定制密封件,从设计到研发,从生产到测试,全系列服务。有更多想了解的信息可以直接联系德龙密封,德龙产品专家竭诚为您服务!

电话/微信:13580867059