真空泵作为工业生产和科学研究中的关键设备,其性能直接关系到整个系统的运行效率。密封系统是真空泵的核心组成部分,它不仅防止外部气体进入真空系统,还防止泵内介质泄漏到环境中。本文将系统介绍真空泵密封件的类型、材料选择及维护要点,为相关技术人员提供专业参考。

真空泵密封可分为静密封和动密封两大类,它们各自适应不同的工作条件和要求。

静密封用于相对静止的零件之间的密封,主要有以下两种形式:

O形圈密封是最常见的静密封形式。其截面呈O形,制造简单且成本低廉,却能提供卓越的密封效果。在静密封应用中,O形圈可承受高达100MPa的压力,适用温度范围约为-60~200°C。其密封原理是通过安装时的预压缩产生的回弹力,在密封面上形成接触压力,从而阻断泄漏通道。

垫片密封是离心泵静密封的基本形式,依靠材料的塑性变形填充法兰密封面的微观不平整处。垫片材料的选择需综合考虑介质性质、工作温度、压力及腐蚀性等因素。

动密封用于有相对运动的零件之间,技术要求更高,种类也更为多样:

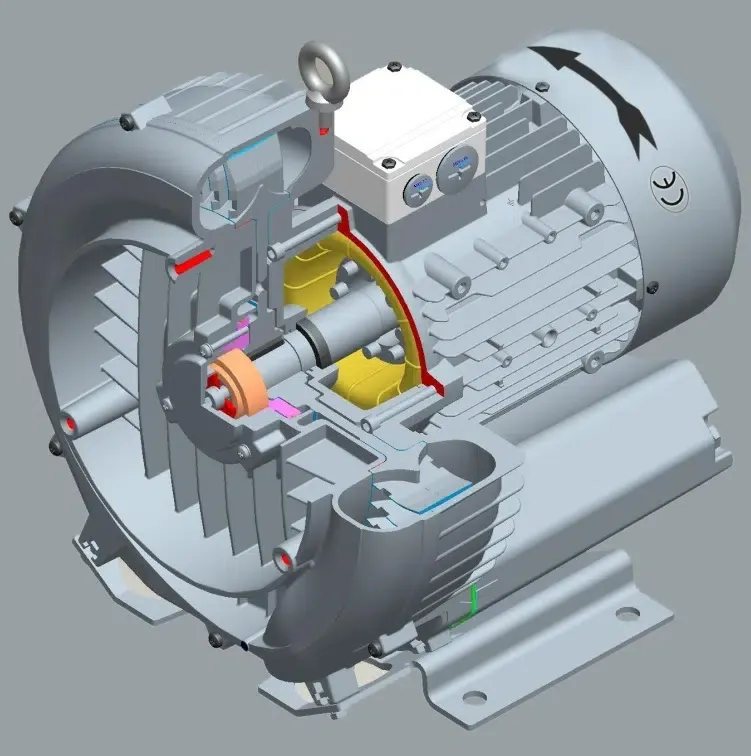

机械密封是现代真空泵中最精密的动密封形式。它由动环、静环、辅助密封件和传动件等组成,通过端面相对滑动形成密封。机械密封的泄漏量极小,使用寿命长,但制造成本较高,安装精度要求严格。

填料密封是历史最悠久的密封形式之一。它将具有压缩性和回弹性的填料放入填料函内,通过压盖的轴向压紧力转化为径向密封力。其结构简单,更换方便,价格低廉,适应性广,但存在一定的泄漏量,不适合要求极高的密封场合。

油封密封属于自紧式唇状密封,结构紧凑,成本低,能同时防止介质泄漏和外部污染物侵入,但耐压能力较差,通常用于低压环境。

先进密封技术包括迷宫密封、动力密封、螺旋密封和干气密封等。其中,干气密封作为非接触式密封的代表,通过端面外侧的流体动压槽泵入气体形成极薄气膜(厚度仅1~3微米),实现介质的零泄漏或零逸出,特别适用于高参数工况。

密封件的性能在很大程度上取决于材料的选择,需综合考虑多种因素:

对于机械密封中的摩擦副(动环和静环),碳化硅和高等级防起泡石墨是常用选择。在含有颗粒、高粘度介质和高压工况下,通常采用碳化硅对碳化硅的硬对硬配对。这些材料具有极高的硬度、优异的耐磨性和化学稳定性。

用于O形圈、辅助密封圈等。氟橡胶因其良好的综合性能成为常见选择,当工作温度或化学兼容性要求超出氟橡胶范围时,可采用全氟橡胶,其最高工作温度可达290°C。

对于强腐蚀介质,需选用聚四氟乙烯(PTFE)、聚醚醚酮(PEEK) 等特种塑料;高温场合可选用金属材料(如不锈钢)或膨胀石墨;对于食品和医药行业,则需要符合卫生标准的密封材料。

密封件选型需平衡多项因素:真空度要求(粗真空、高真空还是超高真空)、传输介质特性(腐蚀性、是否含颗粒)、工作温度范围、压力条件以及成本预算。例如,输送腐蚀性介质时,材料的耐腐蚀能力是首要考量;而在高温工况下,材料的耐温性则成为关键因素。

正确的安装与规范的维护是确保密封系统长期稳定运行的关键:

安装机械密封时,必须避免安装偏差,确保压盖与轴或轴套的同心度。弹簧压缩量需严格按规范调整,误差不能过大。密封面的平整度和清洁度直接影响密封效果,任何微小的划痕或杂质都可能导致密封失效。

启动前应进行静压试验,检查是否有泄漏现象。手动盘车检查转动是否轻快均匀。确保启动前密封腔内充满液体,避免干摩擦损坏密封面。

泵启动后允许有轻微泄漏,但连续运行数小时后泄漏量应明显减小。若泄漏持续不降,需停泵检查。运行中需密切监控密封部位的温度变化,异常发热往往预示密封问题。避免泵发生抽空现象,防止密封面因干摩擦而损坏。

建立科学的定期维护制度,包括:定期检查密封泄漏情况、监测密封部位温度、记录密封使用寿命等。对于关键设备的机械密封,可考虑实施预测性维护,通过振动分析、温度趋势监测等手段提前发现潜在问题。

真空泵密封系统是一个涉及多学科技术的复杂领域,密封件的选择、安装与维护直接影响真空泵的性能和寿命。随着新材料、新工艺的不断发展,真空泵密封技术正朝着零泄漏、长寿命、高可靠性的方向迈进。深入理解各类密封技术的原理与特点,结合实际工况进行科学选型与规范维护,是确保真空系统高效稳定运行的关键。

对于特定应用场景,建议与密封专业供应商深入交流,充分利用其专业知识与经验,选择最适宜的密封解决方案,才能在保证设备性能的同时,实现生命周期成本的最优化。

【德龙密封温馨提示】密封问题找德龙!密封件厂家,接受定制密封件,从设计到研发,从生产到测试,全系列服务。有更多想了解的信息可以直接联系德龙密封,德龙产品专家竭诚为您服务!

电话/微信:13381546720