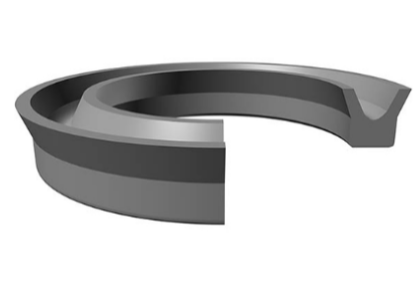

在液压与气动系统中,密封件的性能直接决定着系统的可靠性、效率与寿命。传统密封设计往往针对活塞(孔用)或活塞杆(轴用)的单一密封场景,这意味着工程师需要针对不同安装位置选择、储备和管理两种不同的密封件。图片中展示的孔轴两用Y型圈,正是为终结这种复杂性而生的创新设计。它凭借其独特的一体化结构,实现了单一部件适应两种密封工况,成为现代紧凑化、高可靠性与易维护性设备设计的理想选择。

1.1 结构精髓:不对称的“Y”型智慧

孔轴两用Y型圈的核心在于其精心设计的截面。与对称的U型圈不同,其主、副密封唇长度和角度通常存在差异化设计。这种看似微妙的不对称性,是其实现孔轴两用的物理基础。长而柔韧的主密封唇负责在压力下提供主要密封力,而短而支撑性更强的副唇则在低压或真空状态下提供辅助密封,并在动态行程中刮除多余介质。

1.2 自密封与自适应原理

与普通O型圈依赖预压缩变形不同,Y型圈采用压力激活式自密封机制。当系统压力(P)作用时,介质压力迫使主密封唇根部向外(孔用)或向内(轴用)扩张,精确贴合密封沟槽壁或活塞杆表面,形成动态密封。压力越高,贴合力越强,实现优异的零泄漏或微泄漏密封。当压力降低时,Y型圈自身的弹性使其恢复原状,避免产生过大摩擦与磨损。

1.3 动态润滑与刮擦功能

Y型圈唇口边缘通常设计有极小的圆角或导角。在轴用模式下,这能形成并维持极薄的润滑油膜,显著降低启动和运行摩擦力。在孔用模式下,同样有助于润滑。而其副唇的巧妙角度,可有效刮回活塞杆上附着的污染物或多余油液,兼具防尘与刮油双重功能。

2.1 通用互换,简化库存与维护

这是其最显著的优势。一个零件,两种用途,极大简化了设计选型、备件管理和现场维护流程,减少因型号错误导致的停机风险,显著降低综合采购与管理成本。

2.2 宽压宽速,性能卓越

凭借其压力自紧密封原理,孔轴两用Y型圈能在从真空到中高压(通常可达40MPa甚至更高) 的宽广压力范围内保持稳定密封。其低摩擦、抗挤出设计也使其适用于较宽的速度范围,动态响应灵敏。

2.3 低摩擦与长寿命

独特的唇口设计和优质材料(如聚氨酯PU、氢化丁腈橡胶HNBR等)的选用,确保了其低启动力矩和稳定的运行摩擦系数,减少系统能耗和发热。良好的耐磨性与抗挤出性,配合其刮擦功能带来的自清洁效果,共同确保了更长的工作寿命。

2.4 安装简便,可靠性高

一体式结构消除了多件组合密封可能出现的安装错位问题。其沟槽设计通常为标准矩形槽,安装简便,对沟槽加工的宽容度相对较高,降低了因安装不当导致早期失效的风险。

3.1 关键材料选择

材质决定性能边界。常见选择包括:

聚氨酯(PU, 如AU/EU):耐磨、抗挤出性能极佳,承载能力强,是高压、重载工况下的首选,广泛应用于工程机械液压缸。

丁腈橡胶(NBR):成本效益高,耐油性好,适用于通用液压油和中等压力下的广泛工业应用。

氢化丁腈橡胶(HNBR):在NBR基础上大幅提升了耐热、耐油和耐化学介质性能,适用于更苛刻的环境。

氟橡胶(FKM):卓越的耐高温和耐化学腐蚀性,用于高温燃油、特种液压油及腐蚀性介质环境。

3.2 典型应用领域

行走机械液压系统:挖掘机、装载机的铲斗、动臂油缸,要求高耐压、耐冲击和长寿命。

工业自动化设备:注塑机、机床的夹紧、顶出油缸,强调高响应、低摩擦和紧凑设计。

通用气动系统:气缸的活塞与活塞杆密封,要求低摩擦、快速响应和长寿命。

辅助功能单元:如农业机械、物料搬运设备等的中低压系统,看重其通用性与可靠性。

4.1 正确选型要点

工况分析:明确工作压力、速度、温度、介质是选型基础。高压、高速首选聚氨酯;高温、耐化学则考虑FKM/HNBR。

尺寸匹配:精确测量并匹配沟槽尺寸、轴径/孔径及配合公差。间隙过大会导致挤出失效,过小会导致摩擦过大和安装困难。

方向确认:安装时,主密封唇必须朝向被密封的介质侧(即压力侧),这是其发挥自密封作用的关键。

4.2 安装与维护规范

安装工具:必须使用专用安装导套或锥形工具,避免在安装过程中锋利的螺纹或台阶刮伤、切割密封唇口。

沟槽清洁:确保沟槽无毛刺、铁屑、杂质,必要时进行倒角抛光处理。

润滑:安装前在密封圈和滑动表面涂抹与系统兼容的润滑脂或工作介质,以保护密封圈并降低启动摩擦。

孔轴两用Y型圈,以其一“Y”多能、以巧设计的理念,完美平衡了密封性能、通用性与经济性。它不仅是解决单一密封难题的零件,更是推动系统设计模块化、维护简单化的工程哲学体现。

【德龙密封温馨提示】密封问题找德龙!密封件厂家,接受定制密封件,从设计到研发,从生产到测试,全系列服务。有更多想了解的信息可以直接联系德龙密封,德龙产品专家竭诚为您服务!

电话/微信:13381546720