星型密封圈(X-Ring,或称四唇密封圈)是现代液压与气动系统中广泛使用的一种高性能往复运动密封元件。其独特设计在诸多应用场景中展现出优越的密封表现。

一、核心结构解析

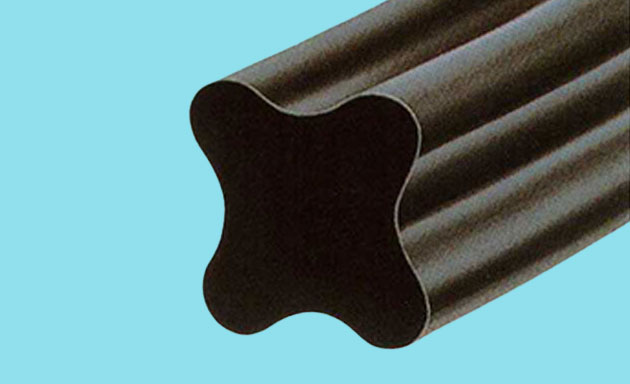

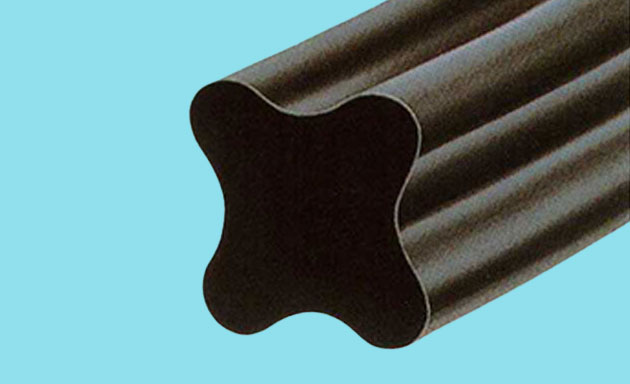

星型密封圈得名于其横截面特征。如图1所示,该截面形成四个对称分布的密封唇口,截面轮廓呈现明显的“星形”或“X形”。与O型圈简单的圆形截面不同,其结构特点包括:

- 四密封唇设计: 在沟槽内安装后,上下左右四个方向各形成一道密封唇。

- 内部空腔: 截面中部存在一个相对封闭的空腔结构。

- 沟槽适应性: 其设计与标准O型圈沟槽兼容,通常可直接替代O型圈。

二、星型结构带来的核心优势

这种精巧的四唇结构设计为星型密封圈带来了多方面的显著性能提升:

- 卓越的密封可靠性:

- 冗余密封: 形成多道密封屏障,即使单一密封唇受损或出现微小泄漏路径,其它密封唇仍能维持密封效能。

- 低压密封佳: 独特的截面形状使得接触应力分布更均匀且更易达到初始密封所需的接触压力,在低压甚至真空环境下表现优异。

- 优异的低摩擦与抗扭曲性能:

- 均匀应力分布: 四个唇部共同分担径向载荷,单位面积接触应力低于单唇密封或O型圈。内部空腔吸收压缩,有效防止过度挤压。

- 抗扭曲性强: 对称结构使其在动态工况下(如液压缸的不均匀负荷、径向偏摆)有更强的抵抗扭曲能力,降低了因扭曲导致密封失效的风险。

- 减少黏滑效应: 更平稳的摩擦特性有助于减轻低速运动时的“黏滑”现象,运动更顺畅。

- 良好的润滑维持:

- 截面内部空腔能储存少量润滑介质,为密封唇提供持续的润滑,尤其对动密封寿命至关重要。

- 出色的耐磨性:

- 载荷由多个唇口分担,每个唇口承受的压强相对较小,配合其本身较低的摩擦系数,整体磨损速率较低。

- 良好的抗挤出能力:

- 即使在高压或较大间隙配合下,其紧凑坚实的结构也比传统O型圈具有更好的抵抗挤入间隙(挤入失效)的能力。

三、与其他密封结构对比

为更直观理解星型密封圈的优劣势,下表将其与最常用的O型圈(静密封/动密封)及唇形密封(动密封主力)进行关键性能对比:

表1:星型密封圈(往复动密封)与O型圈、典型唇形密封(如U型圈)对比

| 性能指标 |

星型密封圈 (X-Ring) |

O型圈 |

典型唇形密封 (如U型圈, Y型圈) |

| 密封原理 |

对称四唇接触密封 |

压缩径向面密封 |

非对称单唇或双唇密封 |

| 摩擦阻力 |

低至中等 (对称分担载荷,应力均匀) |

高 (接触面积大) |

低 (仅线或带状接触) |

| 抗扭曲能力 |

极佳 (对称结构) |

差 (易发生螺旋扭曲失效) |

一般 (可能翻转或切扭) |

| 密封可靠性 |

高 (多道屏障,低压密封好) |

良好 (静)/一般 (动) |

高 (接触压力高) |

| 耐磨性 |

优 (负载分担) |

中 (静)/差 (动) |

良 (接触应力集中) |

| 抗挤出能力 |

良好 |

差 |

优异 (设计中有挡圈或材质坚硬) |

| 适用压力范围 |

中高压 (需配合挡圈达很高压力) |

中低压 (动)/高压 (静, 加挡圈) |

宽泛 (低压至超高压) |

| 适用速度 |

中高速 |

低速 |

中高速 |

| 空间占用 |

类似O型圈 |

最小 |

较大 (需考虑沟槽设计) |

| 安装 |

需注意唇口方向 (通常无严格方向要求) |

简单 |

需严格注意方向 |

| 成本 |

中等偏高 |

最低 |

中等 |

主要劣势:

- 成本高于O型圈: 结构复杂,制造成本通常高于O型圈。

- 安装需稍加注意: 尽管无需像唇形密封那样严格区分方向,但安装时仍需保证唇口不被损坏,通过锐边时需使用导向工具。

- 超高压力需辅助: 在极高压力下(如70MPa以上),往往需要配合挡圈使用以达到最佳的抗挤出效果(与O型圈类似需求)。

四、常用材料及其典型应用

选择合适的材料对星型密封圈的性能至关重要。其主要应用于液压/气动介质环境,常用材料如下:

- 丁腈橡胶 (NBR, Nitrile):

- 特点: 优异的耐矿物油、燃油性能;良好的耐磨性和机械强度;成本效益高;耐高温上限约100~120℃(视牌号);耐低温约-30~-40℃(视牌号);耐臭氧、耐天候性一般。

- 应用: 最常见的材料。广泛用于各种工业液压系统(如工程机械、注塑机、机床)、汽车刹车系统、气动设备中,使用温度要求不苛刻且介质为矿物油、HFA/HFB乳化液、水乙二醇、燃油等场景。占星型圈用量70%以上。

- 氢化丁腈橡胶 (HNBR, Hydrogenated Nitrile):

- 特点: 在NBR基础上显著提高了耐热性(+140~150℃)、耐臭氧和耐化学性;机械强度更好,耐磨性更优;保持NBR良好的耐油性;成本高于NBR。

- 应用: 用于要求更高耐热性、更苛刻油品(如含添加剂较多的润滑油)或需更长寿命的场合,如汽车发动机周边密封、高性能工业液压系统、热油系统。

- 氟橡胶 (FKM, Viton®):

- 特点: 耐高温优异(+200~230℃);耐化学性极佳,尤其耐各类油、燃油、矿物酸、多种溶剂;耐臭氧、耐天候性优异;低温性能较差(-20~-30℃);成本高;在热水、蒸汽中性能下降。

- 应用: 高温环境(如发动机、涡轮系统)、接触强氧化燃油、合成酯类润滑油(如飞机液压油)、强酸/碱(非苛性)、特殊化学介质等严苛工况。是高温液压油(如磷酸酯)常用选择。

- 聚氨酯橡胶 (AU/EU, Polyurethane):

- 特点: 机械强度极高,耐磨性极优;抗挤出性好;耐油性(矿油、燃油)良好;耐水解性差,尤其在高温水汽环境中易降解;耐高温上限约80~110℃(视类型)。

- 应用: 主要应用于高压、大间隙、低运动频率或冲击载荷、以矿物油或燃油为介质的工况,如大型液压缸活塞密封、高压水压系统(短期)。因其耐水解性限制,在水乙二醇等水基液中需谨慎使用。

- 三元乙丙橡胶 (EPDM, Ethylene Propylene Diene):

- 特点: 卓越的耐热水、蒸汽、水乙二醇、磷酸酯阻燃液压油、HFC油、稀酸碱;优异的耐臭氧、耐天候性;耐极性溶剂好;基本不耐矿物油和燃油;耐高温约150℃。

- 应用: 主要用于与水、水乙二醇、HFC液压油、磷酸酯液压油、蒸汽、冷媒、制动液(DOT系列)等极性流体接触的场合,如食品加工设备、船舶液压系统、特定工业设备。

- 聚四氟乙烯复合材料 (PTFE Blend):

- 特点: 利用PTFE的化学惰性极优、摩擦系数极低、耐高温优异(+260℃以上),通过添加填料(如青铜粉、玻璃纤维、石墨、碳纤维)增强机械性能和导热性;弹性差、安装困难、易冷流蠕变。

- 应用: 极端工况:超高/低温、超高压力、强腐蚀性化学品、高纯度介质(如半导体、化工)、极低摩擦需求(气动高速缸)。通常制作成特殊结构(如O形圈背后加PTFE挡圈组合),纯PTFE星型圈较少见,成本昂贵。

总结

星型密封圈凭借其独特的四唇对称结构,在往复密封应用中实现了摩擦、密封可靠性与抗扭曲性之间的优异平衡。它既保持了与O型圈相似的紧凑结构和安装兼容性,又在摩擦性能、抗扭曲和低压密封方面显著优于O型圈;同时,相比结构更复杂的单唇或双唇密封件(如U/Y型圈),其在对称受力条件下的抗扭曲表现和安装简易性更为突出。丰富的材料选择使其能够覆盖从普通工业到极端苛刻工况的广阔应用场景。在选择星型圈时,应根据介质的化学兼容性、工作温度范围、压力、速度以及成本进行综合考量,选用合适的材料以满足特定系统的长期可靠密封需求。

【德龙密封温馨提示】密封问题找德龙!密封件厂家,接受定制密封件,从设计到研发,从生产到测试,全系列服务。有更多想了解的信息可以直接联系德龙密封,德龙产品专家竭诚为您服务!

电话/微信:13580867059